Standardisation une des vocations du DaMaWay

Toute entreprise qui vise une amélioration continue à long terme ne peut plus opter pour des méthodes classiques d’organisation. La compétitivité sur le marché et les exigences croissantes du client poussent certaines entreprises à changer leur système d’organisation. C’est le cas de l’entreprise française DANONE spécialisée dans la fabrication des produits laitiers qui a en effet opté pour un mode de production le DaMaWay : Danone Manufacturing Way. Cet article ne parlera pas entièrement du DaMaWay mais abordera un point précis de ce dernier qu’est la standardisation qui fût l’objet d’un stage effectué à la centrale laitière de Salé (Maroc). Dans un premier temps, il sera défini le DaMaWay, dans un second temps la standardisation, ce qu’elle contient, les outils nécessaires pour mener à bien la standardisation et enfin un exemple de standard réalisé à la Centrale Laitière de Salé (Maroc) sera donné.

Sommaire

Préambule

1. Qu'est ce que le DaMaWay ?

2. Standardisation une des vocations du DaMaWay

3. SMED outil de standardisation

4. Le diagramme de spaghetti

5. Le diagramme de GANT

Préambule

La centrale laitière est une société marocaine ayant plusieurs sièges parmi lesquels nous avons celui de Salé. Là bas sont disposés des machines qui font le yaourt et qui doivent utiliser des intrants à savoir : le plastic qui sert de pot de yaourt, le rouleau d’étiquette et le polymix respectivement pour l’étiquetage et la fermeture des pots, le mix qui constitue le yaourt proprement dit ainsi que l’arôme propre à chaque type de produit. Chaque intrant utilisé nécessite un temps de changement lorsqu’il finit c’est à dire, quand au cours de la production, le plastic finit, il convient de le changer de façon à réduire le plus possible le temps de changement ainsi que les pertes de matières. Ces pertes de temps et de matières ne sont pas uniformisées au niveau de tous les conducteurs de la Centrale. Raison pour laquelle il convient d’établir des standards. L’établissement de ces derniers entre dans le cadre du DaMaWay (dans le cas particulier de DANONE) ou du Lean Manufacturing en général.

1. Qu’est ce que le DaMaWay ?

Le DaMaWay : Danone Manufacturing Way soit le mode fabrication de DANONE. C’est un outil de management industriel qui a pour but l’amélioration continue et durable des performances des usines englobant les différentes démarches du Lean Manufacturing ou méthodes de système managérial de production à haute performance, à savoir les kaizens, les 5S, les six sigmas, le SMED, le FIFO … etc. Le DaMaWay est donc un ensemble d’outils rassemblés afin de répondre à la différente problématique que l’on puisse rencontrer au sein d’une usine. Pour chacun des domaines, plusieurs outils standards sont élaborés et ces derniers sont souvent complémentaires et peuvent s’enchaîner pour être créateurs de valeur. Le DaMaWay repose sur trois principes fondamentaux qui sont :

- Le management de la performance : pilotage de la performance grâce à plusieurs indicateurs et outils garantissant une évolution continue et progressive sans risque de rechute.

- L’organisation de développement : organisation de l’usine de manière à attribuer des taches claires et précises à tous les intervenants et promouvoir le développement des compétences.

- Le leadership de proximité : Promouvoir la communication et le travail en équipe.

Basé à partir de ces trois principes fondamentaux, le DaMaWay n’en est pas moins réduit pour autant, en effet il a pour vocation :

- la mise en place de structures autonomes interactives au sein de l’usine,

- l’amélioration continue et durable des performances de l’usine,

- le développement de l’appropriation de l’opérateur de son territoire, de son équipement, de son produit et de l’évolution de ses indicateurs de performance,

- la création d’un management participatif où chaque personne doit proposer une solution pour résoudre un problème donné,

- l’utilisation d’outils simples, pratiques et surtout par le fait que l’évolution des indicateurs est consultable par tout le personnel permettant une meilleure implication de ce dernier,

- l’instauration d’une culture de terrain et un désir d’évolution permanente de toue le personnel, en particulier les opérateurs sur terrain.

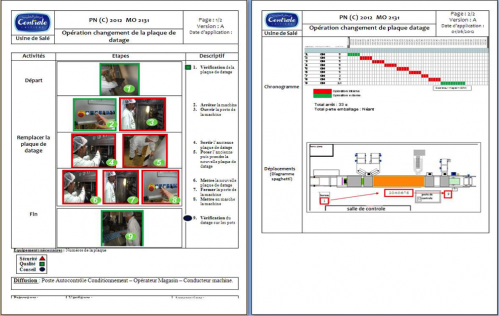

2. Standardisation une des vocations du DaMaWay

Elle entre dans le cadre de l’amélioration continue au sein d’une usine pour une production de haute performance. Il s’agit de la création de documents relatifs aux différentes opérations des opérateurs. Ces référentiels standards sont élaborés de manière à prendre en considération toutes les normes de qualité et de sécurité relatives aux tâches effectuées, ainsi que l’ergonomie et l’organisation du travail, afin d’obtenir le maximum d’efficacité avec le minimum d’effort et de ressources. La standardisation doit englober les paramètres suivants :

- la séquence des actions à réaliser,

- le chronogramme des activités,

- les mouvements conseillés pour une ergonomie optimale,

- les déplacements à effectuer.

Quels sont les outils pour réaliser une standardisation ?

3. SMED outils de standardisation

Le SMED est une méthode d’organisation qui cherche à réduire de façon systémique le temps de changement de séries, avec un objectif quantifié.

Single Minute Exchange of Die = Changement d’outil en un nombre de minutes à 1 seul chiffre.

Réduire systématiquement ce temps procure donc :

- un gain de temps : opérer les changements d’outils en unité de temps d’un seul chiffre (1 à 9 minutes);

- un gain de productivité : flexibiliser les machines et postes de travail. C'est-à-dire, améliorer leur capacité à changer rapidement de fabrication, réduire l'arrêt pour le changement des outils et si possible l’éliminer ;

- un gain d’argent : réduire la taille de lot minimale. En effet, si les temps de changement de série deviennent nuls, on peut alors envisager une fabrication à l'unité sans augmenter les coûts. Moins de dépense pour le changement d’outils et plus de production en unité.

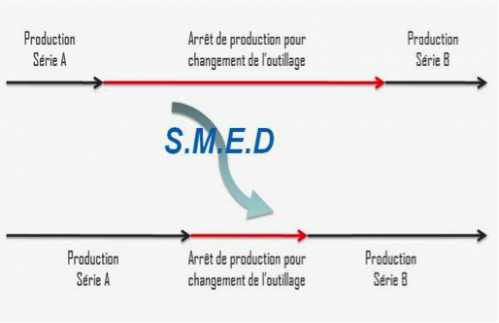

Au sens du SMED, le changement de fabrication est la durée qui s'écoule entre la dernière pièce bonne de la série A et la première pièce bonne de la série B comme le montre la figure 1 ci-dessous. Durant cette période de temps improductive, des opérateurs reconfigurent les machines / postes de travail en exécutant un ensemble de tâches.

Une action SMED, consiste donc à diminuer ce temps consacré au réglage, afin d'obtenir des changements d'outils rapides ou des réglages instantanés.

Figure 1 : Résultat d’une action SMED

La méthode SMED s’applique en trois principales étapes :

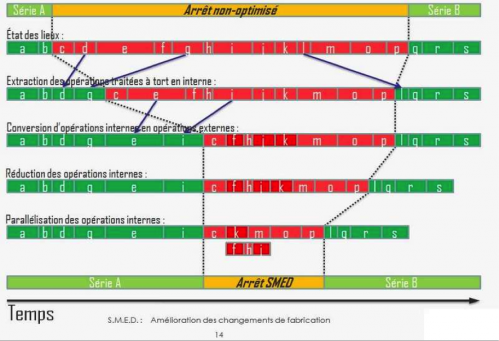

Etape 1 : Distinction / séparation des opérations internes et des opérations externes

Etape 2 : Conversion d’un maximum d'opérations internes en opérations externes

Etape 3 : Rationalisation de toutes les opérations de réglage.

Séparation des opérations internes et externes

Les opérations internes sont celles qui nécessitent obligatoirement un arrêt de la machine ou arrêt de production pour être exécutées. EX : le montage d’un outil ;

Les opérations externes sont celles qui peuvent être réalisées pendant que les machines sont en marche. EX : la préparation des prochains outils qui vont être montés.

Il s’avère le plus souvent que les opérations internes et externes soient toutes réalisées durant le temps d’arrêt. Ce qui a pour conséquence immédiate le prolongement de ce dernier. Pour réduire, voire éliminer ce temps, il faut convertir le maximum d’opérations « internes » en opérations externes. Dans cette étape du SMED auquel sont associés les opérateurs, on utilise des caméras et chronomètres pour enregistrer la situation réelle, et on compare les temps de réalisation aux standards de travail. On procède alors à l’étude détaillée de toutes les opérations réalisées au niveau du poste de travail lors du changement de série ; à une analyse des contraintes de succession entre ces opérations, suivie d’une identification claire des opérations externes.

Conversion des opérations internes en opérations externes

A cette étape, les opérations dont l’exécution pendant les temps d’arrêt est jugée superflue sont renvoyées à être réalisées avant ou après le changement de série. On parle alors de conversion d’opérations internes en externes. Le but est de limiter au strict nécessaire le nombre d’opérations internes. Il en résulte une réduction systématique du temps d’arrêt. La production de la série suivante peut commencer plus rapidement qu’auparavant.

Rationalisation de tous les aspects des opérations de réglage

Bien qu’un gain de temps soit réalisé grâce à la conversion de certaines opérations en opérations externes, avec une rationalisation des réglages, il est possible d'atteindre le temps optimal de réglage. Le but de cette étape SMED est de réduire au minimum le temps des réglages internes :

- Faire scrupuleusement respecter les diagrammes d’opération ;

- Traquer quotidiennement les anomalies sur les réglages durant l’arrêt ;

- Ne pas hésiter à améliorer les standards.

Figure 2 : Exemple d’une action SMED

4. Le diagramme Spaghetti

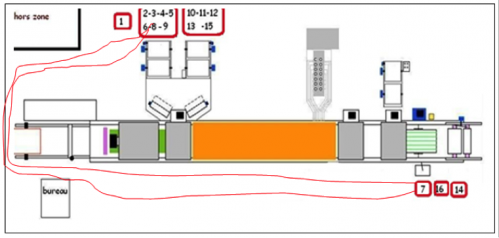

Le diagramme spaghetti est un outil qui sert à donner une vision claire du flux physique des pièces ou des individus. Il tire son nom de sa ressemblance avec un plat de spaghettis, car lors de son premier tracé, en général, les flux s’entremêlent. Cette visualisation sert à identifier les flux redondants, les croisements récurrents et à mesurer le trajet parcouru par chaque produit ou personne. Il aide à la réimplantation ou réorganisation géographique des machines ou des services pour limiter les temps de déplacements et leur non-valeur ajoutée.

La construction du diagramme spaghetti en 5 étapes

a) Définir le service, l’atelier et la zone géographique sur laquelle porte l’étude et en obtenir un plan.

b) Obtenir un plan de la zone. Le plan doit contenir les différentes machines ou pièces dans lesquelles seront transformés les produits, ainsi que les surfaces de stockages intermédiaires.

c) Lister les différents types de produits qui sont transformés dans l’atelier, cette définition peut s’adapter à différents secteurs. Par exemple pour un hôpital, on listera les différents types de patients qui doivent être traités (urgence, rendez-vous ponctuels, chirurgie ambulatoire etc.).

d) Tracer pour chaque produit le chemin emprunté dans l’atelier, en incluant les zones de stockage.

e) Mesurer la distance parcourue par chaque produit. Cette mesure servira à comparer la situation initiale avec le projet de modification, et à calculer la rentabilité des modifications.

Exemples de diagramme Spaghetti

Ce diagramme illustre les déplacements d’un conducteur machine en train d’effectuer l’opération de changement de décor.

Figure 3: Diagramme de spaghetti d’un conducteur en train d’effectuer un changement d’outil

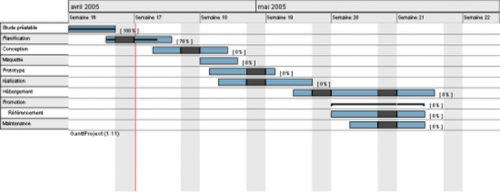

5. Le diagramme de Gantt

C’est un outil très pratique permettant de modéliser la planification de tâches nécessaires à la réalisation d’un projet. Inventé par Henry L. GANTT, il est utilisé par la quasi-totalité des chefs de projet dans tous les secteurs. Le diagramme de GANTT représente un bon moyen de communication entre les différents acteurs d’un projet. Ce type de modélisation est particulièrement facile à mettre en œuvre avec un simple tableur mais il existe des outils spécialisés dont le plus connu est Microsoft Project.

Dans le cas des standards, chaque tâche est représentée par une ligne, tandis que les colonnes représentent une unité de temps (ça peut être une minute voir deux à trois minutes). Le temps estimé pour une tâche se modélise par une barre horizontale dont l’extrémité gauche est positionnée sur l’instant de démarrage et l’extrémité gauche sur l’instant prévue de fin de réalisation. Les tâches peuvent s’enchaîner séquentiellement ou bien être exécutées en parallèle.

Figure 4 : Exemple de diagramme de diagramme de Gantt

Standard réalisé

Figure 4 : Exemple de Standard

Akim SOULE

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 4 autres membres